De thrusters van Wärtsilä

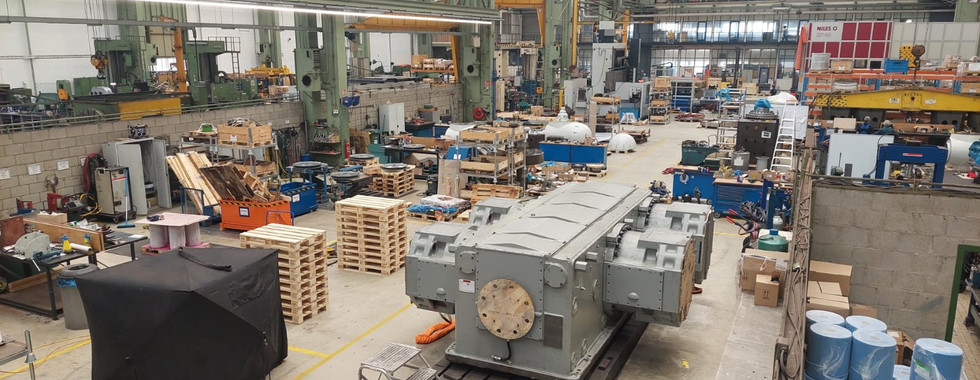

Afgelopen maand zijn er 3 Thrusters van Wärtsilä naar GBS gekomen voor een revisie. De uitdagende klus waarbij 3 Thrusters van het grote kraanship Saipem 7000 is overgehaald, is soepel verlopen dankzij onze monteurs Kevan, Diron, Andre, Nedelcho, Nerijus, Ivan, Virgil en Ronald.

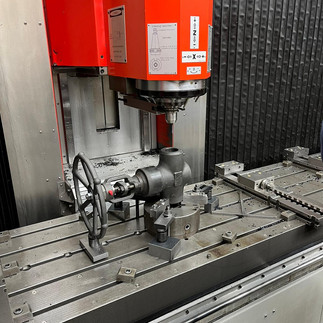

In de werkplaats van GBS Machining Services in Schiedam zijn de monteurs Ivan en Virgil aan de slag gegaan met de demontage en het monteren van nieuwe onderdelen. Dat GBS deze klus volledig zelf uitvoert, met een afgevaardigde van Wärtsilä die instructies geeft, is nieuw. Gelukkig konden Ivan en Virgil goed uit de handen met de thrusters, omdat zij de afgelopen tijd al vaker met thrusters te maken hebben gehad.

De klus is zeer vlot verlopen.

De klus is een week eerder opgeleverd dan gepland. Dus de klant is blij! Daarbij is tijdens de revisie nog een andere stakeholder van Wärtsilä komen kijken. Hij vertrouwt GBS nu een nieuwe klus toe met 5 thrusters. Er lijkt dus een mooi vervolg aan te zitten.

Compressor uit 1973 gereviseerd

In Schiedam is er hard gewerkt aan een uitdagende compressor van Siemens. De compressor komt uit Amerika en is in 1973 gebouwd en heeft daar 43 jaar non-stop gedraaid. Daarna is hij opgeborgen in kratten, totdat een bedrijf in Nederland de compressor weer goed kon gebruiken. De opdracht was om de compressor helemaal te repareren, zodat die de volgende 40 jaar weer mee kan.

Robert, projectleider van dit project, vertelt dat de oude compressor helemaal verrot en verroest binnenkwam. Op de kritische vlakken moesten reparaties uitgevoerd worden en reserve onderdelen aan de maat en aan de pas gemaakt.

Er kwamen best wat uitdagingen bij de revisie kijken. Niet op de eerste plaats omdat er veel stakeholders bij betrokken waren. Onder andere het bepalen van de uitlijning van de boringen was een discussiepunt onder de stakeholders. Maar Robert had scherp wat GBS rol hierin was: ‘Je moet er zo min mogelijk tussen gaan zitten. Wij zijn vooral waarnemend en uitvoerend.’

Wat het ook niet gemakkelijk maakte, was dat de experts van de klant minder aanwezig waren dan vroeger om aanwijzingen te geven over de revisie. Robert en het team moesten het wat dat betreft dit keer zelf uitzoeken en vastleggen. Wat extra aandacht vergde was het kotteren van de lijnboring. ‘Het kotteren van de lijnboring hebben we ’s avonds gedaan met alle deuren dicht. Toen moesten we echt alle deuren dichthouden om ervoor te zorgen dat de bankt niet vervormd door de temperatuur,’ vertelt Robert.

Terugkijkend is het project succesvol verlopen. ‘Achteraf hebben we best wat tijd gehad, maar dat weet je van te voren niet. Maar dat is nu allemaal goed gelopen,’ concludeert Robert. We mogen hier trots op zijn!

Uitdagende uitbouw

Leon staat aan het roer van een uitdagend project bij een van onze klanten, waar hij de revisie van een tandwielkast op een schip leidt. De tandwielkast had te kampen met aangetaste lagers en boringen, waardoor volledige uitbouw noodzakelijk was. Dit alles gebeurde onder hoge tijdsdruk, aangezien het schip eind juni weer operationeel moet zijn.

De complexiteit van de situatie was aanzienlijk. Bij eerdere revisies werden de lagers ter plaatse op het schip vervangen. Dit keer waren echter ook de boringen van de tandwielkast beschadigd, wat betekende dat de tandwielkast naar de werkplaats van GBS moest worden verplaatst. Dit bleek geen eenvoudige taak, omdat er geen luik beschikbaar was waardoor de tandwielkast naar buiten kon worden getild.

Het team moest creatief nadenken om deze obstakels te overwinnen. De tandwielkast werd eerst naar de pompkamer verplaatst, om vervolgens door een luik naar buiten te worden getakeld. Om de tandwielkast in de pompkamer te krijgen, werd er een gat in het waterdichte schot van de pompkamer gebrand en moest het leidingwerk worden gedemonteerd. Dankzij strakke coördinatie en uitstekende voorbereiding verliep alles soepeler en sneller dan gepland. Leon zegt: "Het is gaaf dat we dit allemaal hebben kunnen realiseren in zo'n korte tijd en dat alles ook veilig is gebeurd. "Ik vind het top om zo'n groot project te leiden. Je bent er van begin tot einde bij betrokken. Van het demonteren op het schip en er dan in de werkplaats weer verder mee te gaan. Het is geweldig om te zien wat er allemaal gedaan moet worden en uiteindelijk de kast weer op het schip te zetten."

Met een succesvolle start achter de rug, kijken we uit naar een spoedig vervolg van dit mooie project.

Mijdrecht heeft de schwung te pakken

Ook de mannen in Mijdrecht krijgen steeds meer de schwung te pakken. Afgelopen maand kwamen steeds meer specials met grote precisie en hoge urgentie richting GBS Mijdrecht. Samen met het team van specialisten wisten ze de schouders eronder te zetten en de meest waanzinnige producten in recordtijd bij de klant af te leveren.

Zo maakten ze over het weekend een pompas voor Flowserve in Hulst. Een bijna 3 meter lange as werd op passingsmaat en nauwe tolerantie van een zeer taai RVS gedraaid en gefreesd. Net voor de deadline werd er ‘s avonds laat in het Zeeuwse Hulst geleverd.

En out of the blue werden er 4 zware afsluiters geleverd. Samen hebben ze ervoor gezorgd dat die die binnen een halve dag bewerkt werden en weer terug waren bij de klant. Even tussendoor, zonder dat lopende orders in gevaar kwamen.

De producten worden groter, soms met zeer korte levertijden. Dit levert naast een hogere marge ook motivatie en enthousiasme op bij het team.

Zonder verplichting groeit het enthousiasme om wat langer aan het product door te werken. Dit zet GBS Mijdrecht steviger op de kaart.

コメント